Рекомендации по выбору режимов распиловки конструкционных сталей на ленточнопильных станках

Обработка на современных ленточнопильных станках, нормируется согласно универсальным рекомендациям производителя оборудования, которые не всегда учитывают все особенности процесса. Правильный выбор технологических режимов обработки и конструкторских параметров процесса резания на ленточнопильных станках позволяет реализовать максимальную эффективность распиловки сталей.

Ленточнопильные станки применяются на мелко и крупносерийном производстве для резки заготовок. Данный тип оборудования используется в основном на заготовительных участках. Постоянное совершенствование конструкций ленточнопильных станков и используемого режущего инструмента (ленточных пил) определяют возрастающий спрос на данное оборудование. Ленточная пила позволяет обеспечить минимальный отход металла в стружку (толщина 0,6-2 мм), одновременно достигается высокая производительность процесса и малый расход энергии. Возможность использования специальных пил, оснащенных твердым сплавом или алмазной кромкой, позволяет резать труднообрабатываемые материалы (абразивы, цветные металлы и некоторые твердые сплавы).

Конкурентоспособность современного промышленного предприятия, в первую очередь, связана с возможностью реализовать требования потребителя в кратчайшие сроки, обеспечив при этом минимальную стоимость продукта. В этих условиях становится особенно важным реализовать максимальную эффективность процесса производства на всех этапах, начиная с заготовительной операции, что достигается за счет выбора наилучших режимов обработки, с учетом специфики процесса.

Обработка на современных ленточнопильных станках, нормируется согласно универсальным рекомендациям производителя оборудования, которые не всегда учитывают все особенности процесса. К примеру, выбор рабочей подачи пильной рамы, зачастую, осуществляется табличным методом и зависит от обрабатываемого материала и мощности оборудования при этом шаг зубьев пилы и геометрия заготовки не учитывается. Такой подход не позволяет выбрать рациональную подачу, в результате чего наблюдается преждевременный выход ленточной пилы из строя.

Богатый аналитический и экспериментальный опыт изучения процесса резания металлов на ленточнопильных станках позволяет адаптировать научные результаты к конкретному случаю обработки и изложить их в виде конкретных рекомендаций для наиболее часто встречающегося на производстве случая распиловки заготовок из конструкционных сталей.

Обработка на ленточнопильных станках происходит за счет двух прямолинейных движений, а именно, главного движения резания (характеризуется скоростью движения зубьев ленточной пилы - V, м/мин) и движения подачи (характеризуется перемещением пильной рамы S, мм/мин).

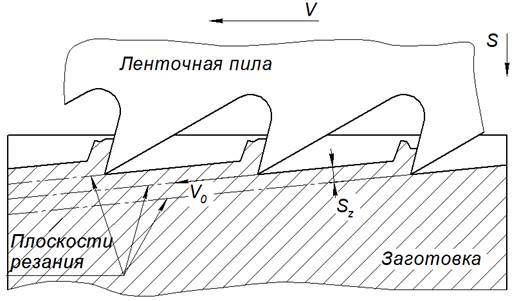

Кинематическая схема процесса резания приведена на рисунке 1. Дополнительным параметром, характеризующим процесс, является подача на зуб Sz, мкм, численно равная толщине срезаемого каждым зубом слоя металла.

Рисунок 1 - Кинематическая схема процесса резания на ленточнопильных станках

Подача на зуб численно равна:

,

(1)

,

(1)где t - шаг зубьев, мм.

Отличительной особенностью процесса обработки на ленточнопильных станках является тонкий слой стружки, удаляемый каждым зубом пилы (от 0,5 до 20 мкм). Экспериментальные исследования показывают, что величина подачи на зуб, при обработке конструкционных сталей, должна лежать в пределах интервала от 7 до 8,5 мкм, при меньших подачах процесс резания затрудняется, стружка становится тонкой и порошкообразной, вместо резания начинает происходить процесс пластического деформирования. При увеличении Sz на стружке появляются цвета побежалости. Примем требуемое значение подачи на зуб 8мкм.

Шаг зубьев пилы является важным фактором, оказывающим влияние на процесс обработки. Рекомендации по выбору шага зубьев близки между собой и отличаются лишь привязкой к определенным маркам и типам пил различных производителей. Приведем универсальные рекомендации по выбору шага зубьев. Ударное врезание зубьев в заготовку не позволяет значительно уменьшить шаг, а увеличение шага зубьев будет связано со значительным увеличением силы резания.

Таблица 1 определяет шаг зубьев ленточной пилы в зависимости от ширины разрезаемого материала

Размер шага пилы для резки сплошного металла |

|||

| Постоянный шаг | Переменный шаг | ||

| Ширина материала, мм | Зубьев на дюйм | Ширина материала, мм | Зубьев на дюйм |

< 10 |

14 |

< 25 |

10/14 |

10 - 30 |

10 |

15 - 40 |

8/12 |

30 - 50 |

8 |

25 - 50 |

6/10 |

50 - 80 |

5 |

35 - 70 |

5/8 |

80 - 120 |

4 |

40 - 90 |

5/6 |

120 - 200 |

3 |

50 - 120 |

4/6 |

200 - 400 |

2 |

80 - 180 |

3/4 |

130 - 350 |

2/3 |

||

150 - 400 |

1.4/2.5 |

||

Как выбрать рациональный режим обработки?

В качестве примера рассмотрим нормирование процесса распиловки на полуавтоматических ленточнопильных станках Metal Master серии BSG моделей 220, 250. Данное оборудование широко распространено в заготовительных цехах мелко- и среднесерийных производств, а также ремонтных и инструментальных цехах. Отличительной особенностью данного оборудования является возможность бесступенчатого регулирования рабочей подачи, что позволяет осуществлять обработку на наиболее благоприятных режимах резания.

Станки Metal Master BSG 220 и Metal Master BSG 250 позволяют реализовать две скорости резания 45 и 90 м/мин. Конкретное значение выбирается согласно рекомендациям производителя в зависимости от характеристик обрабатываемого материала и используемого инструмента.

На рисунке 3 изображен полуавтоматический ленточнопильный станок Metal Master BSG 250, в котором бесступенчатое регулирование подачи осуществляется за счет гидроцилиндра.

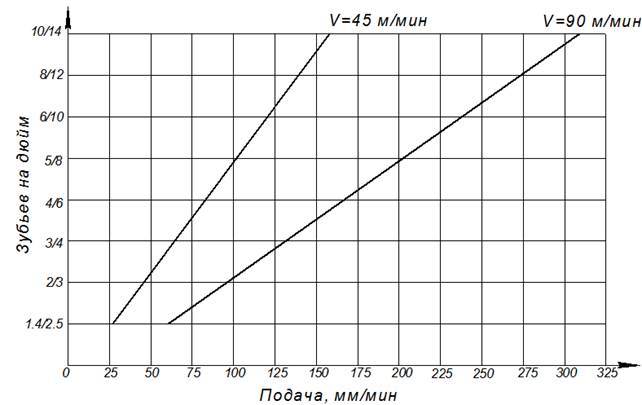

Зная скорость резания, и используя график 4, можно определить рациональное значение рабочей подачи с учетом шага зубьев пилы.

Рисунок 4 - График определения рациональной подачи в зависимости от выбранной конструкции пилы и скорости резания для станков MetalMaster BSG 220 и 250

Определим параметры процесса обработки для случая распиловки заготовки прямоугольного сечения B=100 мм., из стали 45 на станке Metal Master BSG 250, скорость резания, по рекомендации производителя примем V=45 м/мин, режущий инструмент - биметаллическая ленточная пила 3/4 (таблица 1). Воспользовавшись графиком, представленном на рисунке, определим рабочую подачу S=65 мм/мин.

Резюмируя выше сказанное, на первом этапе необходимо определить требуемое количество зубьев на дюйм пилы в зависимости от геометрии обрабатываемой заготовки, далее выбрать скорость главного движения резания, в соответствии с рекомендациями производителя оборудования. Учитывая, оптимальную подачу на зуб, для конструкционных сталей 8 мкм, выбрать подачу пильной рамы.

Использование данных рекомендаций на практике позволит повысить эффективность процесса обработки, а именно увеличит стойкость пилы, улучшит качество наружной поверхности обработанной плоскости, а также позволит избежать "увода пилы", за счет создания наиболее благоприятных условий резания.

Украина (+380)

Украина (+380) Казахстан (+7)

Казахстан (+7) Беларусь (+375)

Беларусь (+375)